Konstrukcje ze stali

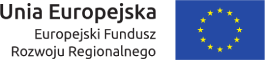

Poza szerokim zakresem maszyn i urządzeń do transportu poziomego KGHM ZANAM wytwarza również konstrukcje stalowe wykorzystywane w transporcie pionowym. Produkty Spółki z powodzeniem wykorzystywane są w szybach wyciągowych oraz materiałowo-zjazdowych. Dodatkowo KGHM ZANAM oferuje kompleksowe zabezpieczenie antykorozyjne wytwarzanych konstrukcji stalowych.

KGHM ZANAM S.A. jest od wielu lat uznanym producentem wielkogabarytowych, spawanych konstrukcji stalowych. Wśród wytwarzanych konstrukcji stalowych znajdują się między innymi naczynia wyciągowe (skipy), klatki wyciągowe oraz zawieszenia szybowe. KGHM ZANAM posiada możliwości wytworzenia innych konstrukcji stalowych w oparciu o dostarczoną dokumentację techniczną. Doświadczenie załogi, posiadany potencjał technologiczny, a także dopuszczenia i certyfikaty gwarantują wysoką jakość produkowanych konstrukcji. Wyroby naszej produkcji są objęte obsługą serwisową.

Produkcja konstrukcji stalowych – technologia

Zakres realizowanych operacji technologicznych można podzielić na następujące fazy:

-

obróbki wstępnej,

-

składania i spajania,

-

obróbki mechanicznej,

-

obróbki cieplnej,

-

montażu maszyn i urządzeń,

-

zabezpieczenia antykorozyjnego.

1. Obróbka wstępna

1.1. Czyszczenie

Czyszczenie blach o wymiarach 2500 × 6000 mm i 2500 × 12000 mm na oczyszczarkach przelotowych. Czyszczenie konstrukcji w oczyszczarce komorowej o wymiarach 1400 mm × 5000 mm.

Uzyskiwana czystość powierzchni blach po śrutowaniu zgodnie z normą PN-ISO 8501-1: Sa21.

1.2. Cięcie

W produkcji naszych konstrukcji stosujemy cięcie prętów, rur, kształtowników i profili zamkniętych na przecinarkach taśmowych automatycznych. Maksymalna średnica cięcia pod kątem prostym wynosi Ø440 mm a maksymalny wymiar ciętego profilu to 640 × 440 mm.

Cięcie na nożycach gilotynowych profili kształtowych i blach o grubości do 13 mm.

Cięcie gazowe blach ze stali węglowych o grubości do 200 mm i wymiarach 4000 × 12000 mm na wypalarkach sterowanych numerycznie. Cięcie plazmowe blach ze stali stopowych i metali nieżelaznych o grubości do 40 mm i wymiarach 3000 × 9000 mm na wypalarce sterowanej numerycznie.

Cięcie gazowe półautomatyczne blach o grubości do 100 mm, fazowanie na prostych odcinkach blach.

1.3. Obróbka plastyczna

Gięcie na prasie krawędziowej o nacisku nominalnym od 250 do 600 Mg.

Do prostowania detali i arkuszy blach stosowane są prasy mimośrodkowe i hydrauliczne o nacisku odpowiednio od 25 do 160 Mg i od 25 do 250 Mg.

Spółka posiada również możliwość zwijania blach o grubości do 30 mm i szerokości do 3000 mm na walcach.

2. Spawanie konstrukcji stalowych

2.1. Metody spawania

Stosowane metody spawania łukowego:

-

elektrodą otuloną (MMA),

-

półautomatyczne w osłonie gazów ochronnych (MIG/MAG),

-

elektrodą nietopliwą (TIG),

-

łukiem krytym.

Możliwości spawania następujących materiałów:

-

stale węglowe,

-

stale niskostopowe o podwyższonej wytrzymałości i odporności na ścieranie,

-

stale wysokostopowe, nierdzewne i kwasoodporne.

Usuwanie naprężeń spawalniczych poprzez:

-

obróbkę cieplną konstrukcji,

-

odprężanie wibracyjne.

Konstrukcje spawane wytwarzane są zgodnie z następującymi certyfikatami i normami:

-

Świadectwo kwalifikacyjne I Grupy Zakładów Dużych wg PN –M -69009 (potwierdzenie: wykonawstwa konstrukcji klasy 1, 2 i 3 wg PN –M-69008),

-

Certyfikat wg DIN EN IS0 3834-2 (potwierdzenie: systemu jakości w spawalnictwie w zakresie pełnym),

-

Certyfikat wg EN 1090-2 (potwierdzenie: wykonawstwa stalowych konstrukcji budowlanych do klasy EXC3),

-

Certyfikat wg EN 1090-1(potwierdzający posiadanie uznania ZKP: ZAKŁADOWEJ KONTROLI PRODUKCJI),

- Certyfikat wg EN 15085–2 (potwierdzający posiadanie klasyfikacji CL 2 na spawanie części pojazdów i pojazdów szynowych).

2.2. Możliwość kontroli spoin, metody badań

Nieniszczące:

-

wizualne (VT),

-

penetracyjne (PT),

-

magnetyczno-proszkowe (MT),

-

ultradźwiękowe (UT).

Niszczące złączy wycinkowych lub kontrolnych (badania własności mechanicznych), próby:

-

stycznego rozciągania złącza,

-

zginania złącza,

-

udarności złącza,

-

łamania złącza,

-

twardości

oraz sprawdzenie:

-

składu chemicznego stali,

-

spawalności stali.

Dysponujemy nowoczesnym sprzętem spawalniczym wykorzystywanym w produkcji konstrukcji stalowych np.:

-

półautomaty spawalnicze firmy „FRONIUS” tj. TPS 4000 i TPS 5000

-

słupowysięgnik firmy „ESAB” do spawania łukiem krytym spoin wzdłużnych, obwodowych zbiorników i rur

-

zautomatyzowane pozycjonery spawalnicze SEVERT S10, o nośności 2.5T oraz 7.5T,

- zrobotyzowane stanowisko spawalnicze OTC.

2.3. Obróbka cieplna

- hartowanie martenzytyczne (zwykłe),

- hartowanie powierzchniowe,

- nawęglanie,

- normalizowanie,

- wyżarzanie odprężające.

3. Obróbka mechaniczna konstrukcji

Obróbka mechaniczna odbywa się m.in. na frezarkach pionowych, poziomych oraz bramowych, tokarkach pionowych oraz poziomych, konwencjonalnych i sterowanych numerycznie CNC.

Obróbka na frezarkach pionowych CNC, ze stołem o wymiarach 700 × 1800 mm. Wrzeciono o mocy ciągłej ponad 700Nm oraz średnicy stożka 50 mm.

Obróbka na frezarkach poziomych (wiertarko-frezarkach) konwencjonalnych ze stołem obrotowym o średnicy wrzeciona do Ø160 mm, wyposażonych w elektroniczne odczyty położenia. Maksymalna średnica wytaczania wynosi Ø1000 mm, a maksymalny gabaryt obrabianej konstrukcji 2800 × 5500 mm.

Obróbka na frezarkach poziomych CNC, ze stołem obrotowym o wymiarach 2000 × 3000 mm oraz o średnicy wrzeciona Ø130 mm, ze stożkiem 50 mm, pozwalających na obróbkę konstrukcji o gabarytach 3000 × 5000 mm.

Obróbka na frezarkach bramowych CNC, ze stołem o wymiarach 2000 × 5000 mm oraz przestrzenią wrzeciono – stół, wynoszącą 2050 mm.

Obróbka na wiertarko-frezarkach płytowych „Dubler” (dwie wiertarko-frezarki płytowe z wrzecionami skierowanymi do siebie) o średnicach wrzecion Ø 115 wyposażonych w elektroniczne odczyty położenia oraz o średnicach wrzecion Ø 130 sterowanych numerycznie. Maksymalna średnica wytaczania wynosi Ø1000 mm.

Obróbka na tokarkach poziomych CNC, o maksymalnej średnicy toczenia nad łożem Ø1800 mm, nad suportem Ø1500 mm oraz pozwalających na obróbkę przedmiotów do długości 6000 mm. Maszyny wyposażone w napędzane narzędzia, pozwalające na wykonywanie obróbki kompletnej, z minimalną ilością zamocowań.

Obróbka na tokarkach pionowych (karuzelowych) konwencjonalnych,

z elektronicznymi odczytami położenia, o maksymalnej średnicy toczenia Ø4300 oraz maksymalnej wysokości toczenia 2500 mm.

Obróbka na tokarkach pionowych (karuzelowych) CNC, o maksymalnej średnicy toczenia Ø1000 oraz maksymalnej wysokości toczenia 765 mm.

4. Zabezpieczenie antykorozyjne

4.1. Malowanie

Malowanie maszyn, konstrukcji spawanych i detali w kabino-suszarkach o wymiarach:

6 × 16 × 5 m oraz 5 × 6 × 5 m. Malowanie metodą hydrodynamiczną i pneumatyczną farbami jednoskładnikowymi i dwuskładnikowymi. Stosowane są zestawy farb: trzypowłokowe (podkład, międzywarstwa i powłoka nawierzchniowa) lub na żądanie klienta. Łączna grubość powłoki malarskiej na konstrukcji stalowej 140-160 µm.

4.2. Cynkowanie metodą ZINGA

Rozwiązanie to stosuje się w celu zapewnienia samodzielnej powłoki ochronnej dla różnego rodzaju konstrukcji stalowych (np. konstrukcji mostowych, drogowych barier ochronnych, kontenerów, wież masztów, silosów, podwozia ciężkiego sprzętu, maszyn budowlanych, wagonów towarowych, przepustów i wielu innych).