KGHM ZANAM inwestuje w nowoczesne technologie

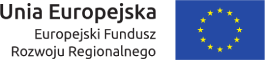

KGHM ZANAM S.A. rozpoczyna eksploatację technologii druku 3D. Spółka pozyskała specjalistyczną drukarkę 3DGence INDUSTRY, która zastosowanie w firmie znajdzie przy realizacji projektu opracowania i wdrożenia do produkcji elektrycznego pojazdu górniczego ZANPER 2.0. Technologia druku 3D umożliwi zastosowanie w produkcji samojezdnych maszyn górniczych (SMG) tworzyw sztucznych, które są lżejsze i bardziej wytrzymałe w porównaniu z materiałami konwencjonalnymi.

Pozyskanie przez Spółkę drukarki 3D oznacza implementację nowej technologii produkcyjnej. Stanowi to przykład realizacji jednego z podstawowych założeń strategii KGHM ZANAM S.A., która zakłada wprowadzanie innowacji, modernizację infrastruktury przemysłowej oraz zwiększanie efektywności firmy.

„Wdrożenie technologii druku 3D w KGHM ZANAM podniesie kompetencje Spółki w zakresie prototypowania i wytwarzania gotowych elementów” – mówi Bernard Cichocki, Prezes Zarządu KGHM ZANAM S.A. „Technologię druku 3D zamierzamy wykorzystywać przede wszystkim do realizacji nowych projektów, ale finalizujemy też analizy, których celem jest zidentyfikowanie możliwych zastosowań druku 3D w wyrobach już produkowanych seryjnie”.

Maszyną górniczą do której budowy zostanie wykorzystana technologia 3D jest elektryczny wóz transportowy ZANPER 2.0. Spółka udoskonala ten produkt dzięki dofinansowaniu z Narodowego Centrum Badań i Rozwoju. Projekt ten nosi nazwę: „Opracowanie i wykonanie górniczego wozu transportowego ZANPER z napędem elektrycznym, do transportu osób i materiałów, przystosowanego do ciężkich warunków eksploatacyjnych w kopalniach podziemnych”.

ZANPER 2.0. to nowa wersja pojazdu elektrycznego ZANPER, również opracowanego przez inżynierów i konstruktorów KGHM ZANAM S.A. Wóz transportowy został wyposażony w innowacyjny i bezemisyjny układ napędowy, który jest zasilany bateriami elektrycznymi polskiej produkcji. Powstał on z myślą o bezpiecznym transporcie ludzi i materiałów w ekstremalnie trudnych warunkach, jakie panują na wyrobiskach górniczych.

Właśnie z tego powodu elementy wytworzone w technologii druku 3D – np. wnętrza kabiny i stanowiska operatora – znajdą zastosowanie w pojazdach ZANPER 2.0.

„Planujemy przeprowadzenie szeregu testów i prób eksploatacyjnych elementów wyprodukowanych przy wykorzystaniu druku 3D w warunkach kopalnianych. Ich celem będzie zbadanie i analiza wytrzymałości oraz odporności elementów na szczególne warunki środowiskowe jak np. temperatura, wibracje czy uszkodzenia mechaniczne. Docelowo zamierzamy zastąpić wybrane części dotychczas wytwarzane ze stali i aluminium elementami produkowanymi w technologii druku 3D. Pozwoli to znacznie obniżyć koszty, a także skrócić czas samej produkcji” – wyjaśnia Bernard Cichocki, Prezes Zarządu KGHM ZANAM S.A.

Wybierając model drukarki 3D, firma KGHM ZANAM S.A. szczególnie brała pod uwagę możliwość wykorzystania w druku wytrzymałych i odpornych materiałów. Pozyskany model 3DGence INDUSTRY umożliwia wytwarzanie struktur m.in. z tworzyw ULTEM i PEEK. To pierwsze charakteryzuje się wysoką wytrzymałością mechaniczną i udarową, a także odpornością termiczną (materiał wytrzymuje temperaturę sięgającą do 180 stopni Celsjusza). Jest również odporny na rozpuszczalniki, smary i środki chemiczne. Z kolei tworzywo PEEK to półkrystaliczny polimer termoplastyczny, który wykorzystywany jest do produkcji części maszyn i urządzeń różnych typów.